接下来文章将着重讲述碱性电解槽内部不同的极板类型

一、电解槽内部不同种类的极板

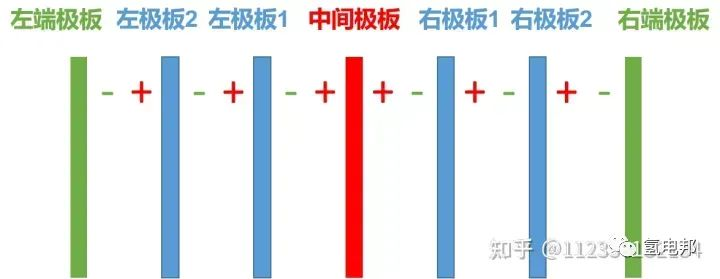

目前市场上的碱性电解槽一般为双极压滤型,采用中间正两边负的接线方式,因此,在一个电解槽中,极板的类型只要有以下几种:中间极板、左极板(2种)、右极板(2种)、左端极板、右端极板,其功能和实现的方式与上面一样,但是在氢侧出口和氧侧出口的设置上有不同。

(1)中间极板

目前碱性电解槽一般采用中间正,两边负的接线方式,中间极板的两侧的半个小室都是阳极室,因此中间极板上没有氢侧出口,极板的两面都要设置氧侧出口。

(2)左极板

中间极板左侧的极板称为左极板(其实左右都是相对的,取决于你从前边看还是后边看,这里统一从有接线柱的一侧看)。上述示意图不难看出,左极板都是“左正右负”的极化情况,因此左极板的极框结构是完全相同的,极框的阳极侧设置氧侧出口,阴极侧设置氢侧出口。

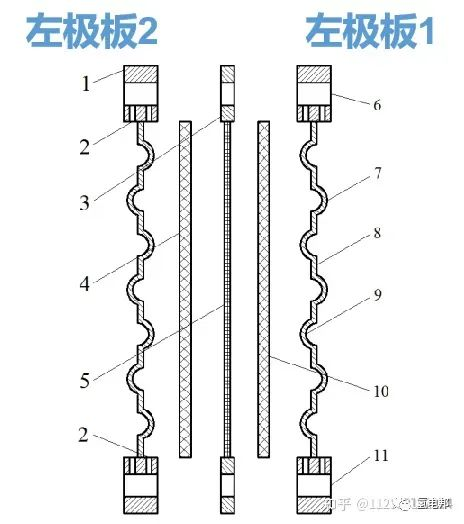

上面说到过为了夹紧隔膜和电极,也为了减少轴向压紧时隔膜和电极受力不均匀的现象,极板会采用凸起对顶安装的形式。两种左极板的差别在主极板,主极板在左极框的焊接方向是完全相反的。如下图所示,左边的极板可以看做左极板 2,右边的极板可看做左极板1,其主极板的凹凸结构是完全相反的,即焊接方向相反。

(3)右极板

中间极板右侧的极板称为右极板。右极板都是“左负右正”的极化情况,因此右极板的极框结构也是完全相同的,极框的阳极侧设置氢侧出口,阴极侧设置氢侧出口。与左极板类似,两种右极板的区别也在于主极板在极框上的焊接方向。两种右极板的主极板凹凸结构相反,即主极板的焊接方向相反。

(4)左、右端极板

左、右端极板与左右端板直接接触,有的是采用端极板与端板一体化的方式,有的是采用端极板和端板分开的方式。左、右端极板直接与负极相连,左端极板右侧、右端极板左侧的半个小室均为阴极小室,因此左、右端极板的极框上只设置氢侧出口,不设置氧侧出口。

接下来主要为大家介绍碱性电解槽极板的加工制造过程,通过这篇文章希望大家对于极板的加工制造有一个了解。

极板的加工制造流程只要为:

1.主极板的加工;

2.极框的加工;

3.主极板与极框的焊接;

4.极板整体镀镍;

5.极板镀层的检测。

(1)主极板的制造

以乳突板为例,主极板原材料为碳钢(厚度为2mm左右),通过模具冲压在主极板上制造出乳突结构。

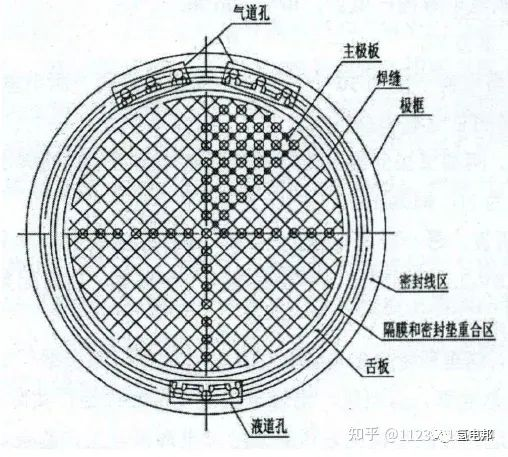

(2)极框的制造

极框由碳钢材料基材通过卷材制造成,然后再在极框上加工出舌板、液道孔、液体流道、气道孔及流道、定位孔、密封水线等结构。

(3)主极板与极框的焊接

分别加工完成主极板与极框后,通过极框的舌板将极框与主极板焊接在一起,形成一体化极板。

(4)极板整体镀镍

在碱性电解水制氢过程中一般采用30wt%KOH溶液作为电解液,电解液的温度为80-90℃左右。但是这样的温度和碱浓度正好在碳钢主极板容易发生碱蚀的范围之内。因此需要对电解槽的碳极板进行防腐处理,目前通常采用的是镀镍的碳钢乳突板来减轻腐蚀,目前采用的是电化学电镀的方法对极板进行整体镀镍。

未镀镍的乳突板先进过打磨、化学除油、热水洗、冷水洗、超纯水洗、酸浸蚀活化、水洗、电镀、水洗、干燥等工艺完成电化学电镀镍。其中,酸浸蚀活化工艺是使镍镀层与钢板的结合力更强,一般采用强酸刻蚀与弱酸刻蚀相结合的方式。电镀采用恒电流法进行镀镍,通过控制电镀的时间来控制电镀层的厚度。

(5)极板镀层的检测

由于镀层镍的多孔性及镀镍过程中可能存在镀层不均匀的情况,一般采用蓝点检测的方法检测镀层镍的质量,其原理是表面是否存在裸露出来的碳钢,裸露出来的碳钢(特别是在乳突部分与电极直接接触的部分)在电解水反应过程中容易与电极发生接触腐蚀,造成极板的腐蚀和电解液的污染。

蓝点检测具体方法是:用铁氰化钾K3[Fe(CN6)]加硝酸和水配制成检测溶液(宜现用现配)。然后用滤纸浸渍溶液后,贴附于待测极板表面或直接将溶液涂、滴于待测极板表面,30秒内观察显现蓝点情况,有蓝点为不合格,无蓝点为合格。其原理是铁氰化钾先和铁单质发生铁的归中反应生成亚铁离子,亚铁离子在与铁氰化钾溶液发生反应生成蓝色沉淀:3Fe2+ + 2[Fe(CN6)]3- = Fe3[Fe(CN6)]2(蓝色沉淀,即蓝点)。