由于传统认知认为碱性电解槽电解效率低,需要使用强腐蚀性碱液,氢气需要脱除水和碱,难快速启动和变载,同时无法快速调节制氢的速度,因而与可再生能源发电的适配性较差。因此近年来更多人将目光投向了质子交换膜电解槽( PEM)。实际上我在这里简单纠正一下认知,随着碱性技术的提升,目前碱性制氢技术也已经能做到8000~15000A/m2的电流密度,也能有每秒5%以上的升降载速度,还能有更高的动态响应能力和和更宽的负载工作范围(10%~110%),尽管PEM的性能天花板要高于碱性技术,但是以碱性能达到以上技术指标的前提下也能够做到和再生能源完美耦合的离网制取绿氢。所以在未来的大规模制取绿氢背景下对电解槽的大量需求,更多程度上评比的性价比,绝不是一票否决的技术路线指标。下面我们就简单拆分一下PEM制氢系统的成本结构,以探讨未来PEM制氢系统降本的一个可能性。PEM制氢设备

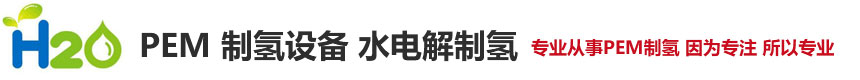

如下图所示,目前行业内基于1MW的PEM系统制氢成本结构的图示分析:

PEM制氢系统成本结构

一、PEM制氢系统部分(占整个系统55%)

1.电源(占BOP50%)

2)直流电压/电流传感器。

2.去离子水循环系统(占BOP22%)

1)氧气分离器

2)循环泵

3)各类阀门、管道等

4)仪表(压力、流量、温度、电导率等)

5)控制系统

3.制氢干燥纯化系统(占BOP20%)

1)氢气分离器

2)阀门、仪表(压力、温度、流量等)、管道等

3)控制系统

4.冷却系统(占BOP8%)

1)板式换热器

2)冷却泵

3)仪表、阀门、管路等

4)干式冷凝器

二、PEM电解水电堆结构(占整个系统45%)

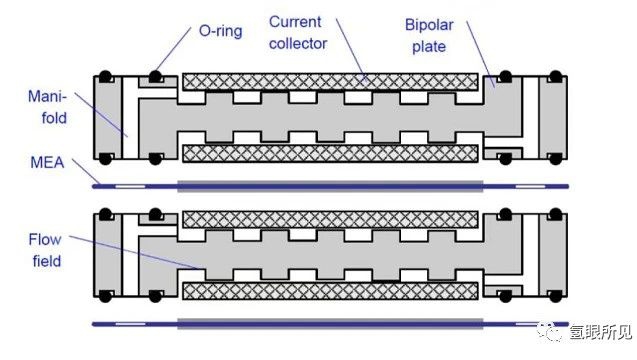

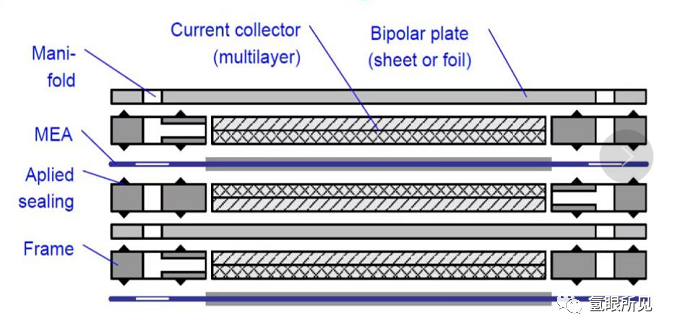

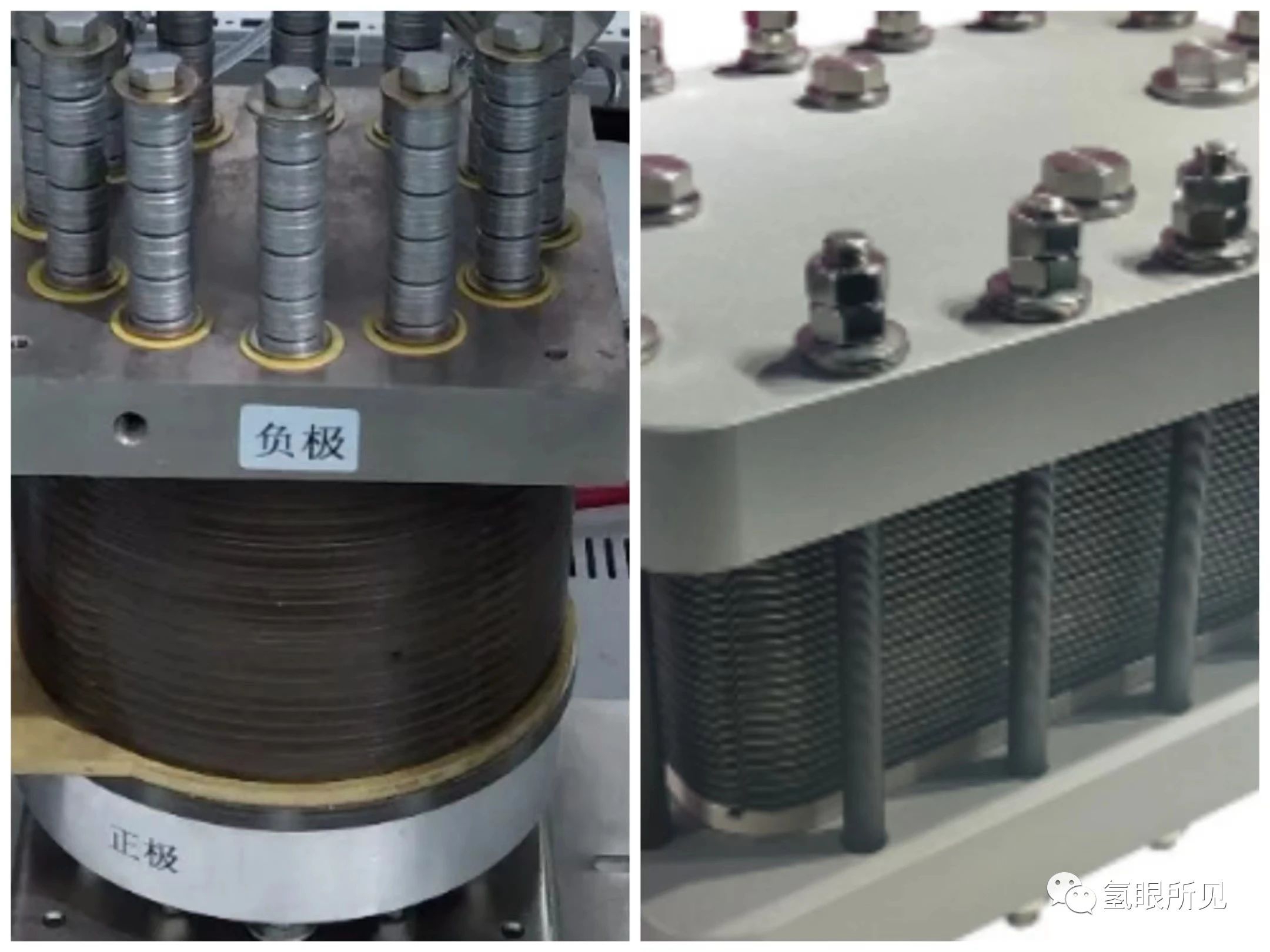

1.双极板(占电解槽体53%)

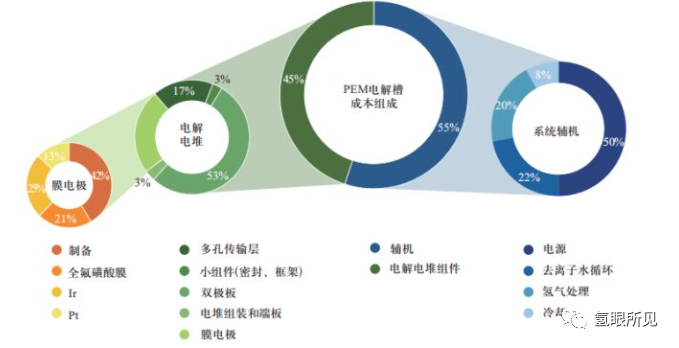

PEM制氢目前双极板一般有两种大的做法,一种是利用316不锈钢、或者钛板等进行预涂层工艺,涂层包含镍、贵金属、碳等多种形式,然后进行成型工艺,如下:

极板有流道型式

极板无流道型式

2.气体扩散层GDL(占电解槽体成本17%)

有钛毡、钛网、碳纸等多种方式。当前阳极采用钛毡居多;阴极采用碳毡居多。本案例成本分析是基于一种多合金烧结成的金属毡结构。

金属毡(阳极)和碳毡(阴极)示意图

3.密封部件(占槽体3%)

4.端板和组装(占槽体3%)

5.膜电极(MEA)(占槽体24%)(这部分如下单独展开)

1.MEA制备过程(占膜电极42%)

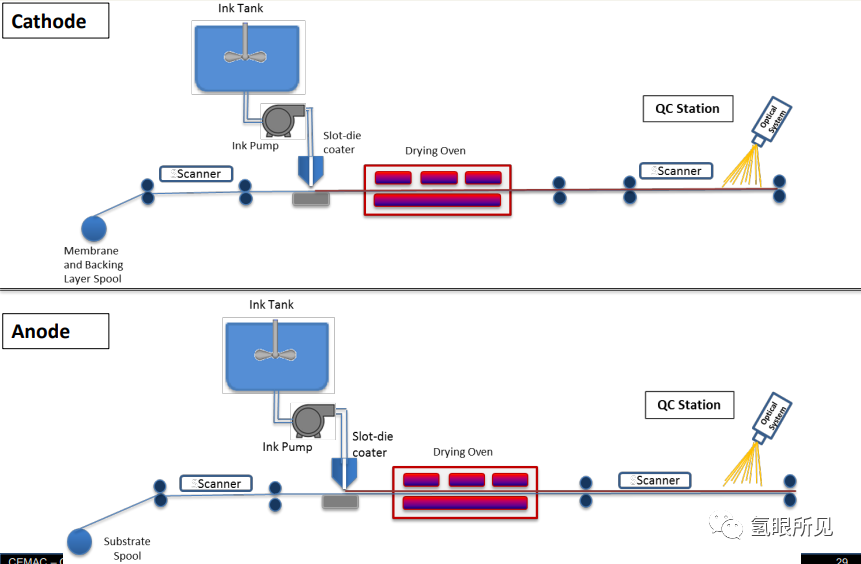

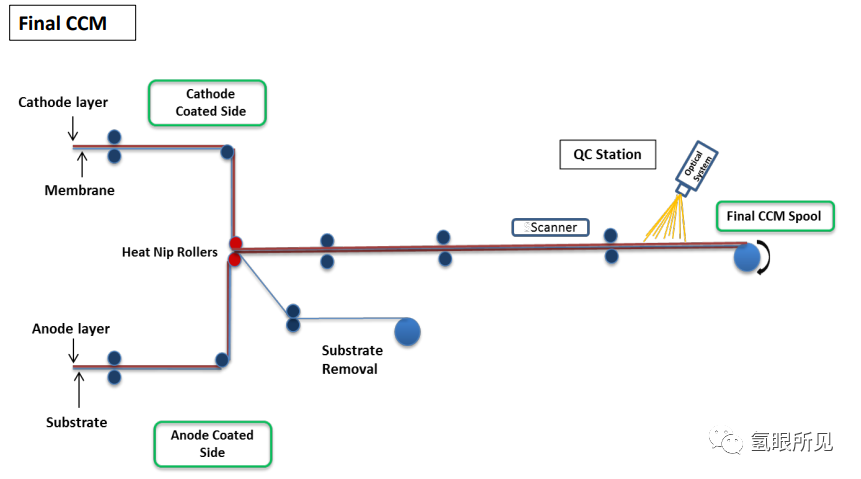

这部分是非常重要的一个环节,因应不同的生产规模,制程工艺也有多种选择。当然当下最流行的方式就是CCM,又可细分为热转印和双面直涂。本案例是基于双面直涂方式。

CCM生产步骤1:阴阳侧涂布

CCM步骤2:热转印复合

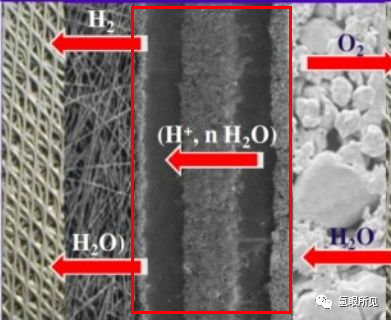

2.PEM膜(占膜电极21%) 高纯氢气发生器

目前水电解制氢所用PEM多为全氟磺酸膜,制备工艺复杂,长期被美国和日本企业垄断,如杜邦Nafion™系列膜、陶氏XUS-B204膜、旭硝子Flemion®膜、旭化成Aciplex®-S膜等。其中杜邦Nafion™系列膜具有低电子阻抗、高质子传导性、良好的化学稳定性、机械稳定性、防气体渗透性等优点,是目前电解制氢选用最多的质子交换膜。

3.OER侧催化层Lr(25%)

当前的阳极铱催化剂载量在4~12g/m2 量级,Ru 的电催化析氧活性高于Ir,但稳定性差;通过与Ir 形成稳定合金可提高催化剂的活性与稳定性。

4.HER侧催化层Pt(13%)

目前目标是膜电极上的铂族催化剂总负载量应降低到0.125 1.25g/m2,阴极Pt/C 催化剂的Pt 载量约为4~ 7g/m2。

由于各种产品的工艺差异、催化剂差异也导致不同家的产品成本构成会略有差异。

由于成本结构既取决于工艺手段,也取决于生产规模和单体大小。大概来说越小的电堆,越小的生产规范,相对单位成本会越高;另在目前PEM还未获得相对大规模的实际工程验证数据之前,为了尽可能有好的性能和寿命往往在设计和加工过程都留有较大的材料冗余。所以也会导致成本结构稍微失真。

水电解制氢设备

水电解制氢设备