当前电解水制氢技术共有四大储氢技术,分别为碱性电解水制氢(ALK)、质子交换膜水(PEM)、AEM、SOEC,这四种电解水技术在材料、性能、效率和成本等方面都有各自的优势。目前ALK和PEM是我国常用的制氢路线,两种制氢各有适用的应用场景,但某些场景下也可联合应用。

据统计,2021-2023年间,碱性电解水制氢占绿氢项目市场份额的91.8%,尤其是在超100MW的大规模绿氢项目中,全部是采用ALK技术方案,究其原因,是要保证制氢的经济性。PEM虽然响应速度快、绿电耦合性好,但因催化剂成本过高(含贵金属铱等),一次性购置费用是碱性电解水制氢的5倍以上,更适用于分布式制氢。

但在绿氢项目电解槽配备中,碱性和PEM并不是非此即彼的。二者配合可提高制氢效率,有效降低制氢成本。

两种电解水制氢技术成本及降本路径

电流密度决定设备成本,单位电耗决定能耗成本:电流密度越高,单位电耗越低→设备和能耗成本小。经计算,电流密度越高,电解槽功率密度越大,单位功率电解槽材料用量越少,设备成本越低;单位电耗越小,每生成1Nm3氢气的耗电量越少,能耗成本越低。

碱性电解槽降本要从降低电耗、提高综合性价比入手。碱性制氢系统每生产1标方氢气需要5kwh,电价0.3元/kwh、年工作小时数3000h,碱性电解水制氢成本为20元/kg,其中电耗成本占比82%、设备成本仅占18%。目前国内厂商主要通过改进隔膜、加入贵金属催化剂、优化电解槽结构等来降低单位电耗、提高电流密度,降低电耗成本。

PEM电解槽降本要从提高电流密度,减少材料用量,降低设备成本入手。

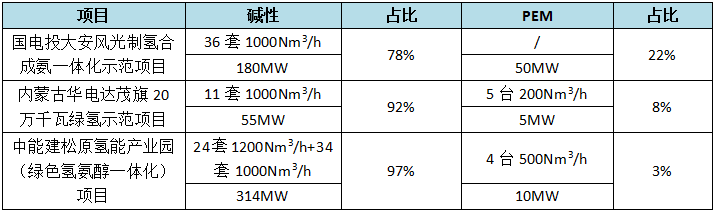

“碱性+PEM”组合制氢项目

可以发现,3个项目仍以碱性电解槽为主,大安项目PEM电解槽占比稍高,在22%。

基于技术成熟情况,碱性电解槽在国内具有更明显的成本优势。但碱性电解槽对电力稳定性较高,不适用于风光等间歇性电能,更实用于电网电解制氢。而PEM电解槽风光耦合能力更强,冷启动时间、响应速率、负荷范围分别为20-30分钟、秒级、5-125%,均优于碱性电解槽的1-2小时、数十秒级、30-100%,故更适配风光发电的波动性。

随着PEM设备的降本,碱性+PEM协同制氢是未来的发展趋势,有数据表明,当用电成本为0.3元/度时,50%碱性+50%PEM的成本与100%碱性的成本相当,且在成本不变的状态下加强了风光耦合,提高了制氢效率。PEM制氢设备