氢冶金的原理是利用氢气在高温条件下的还原性,将铁矿石中的铁氧化物还原成金属铁,基本反应式为。目前主流的氢冶金技术路线为高炉富氢冶炼与气基直接还原竖炉炼铁两种:

1、 高炉富氢还原

通过喷吹天然气、焦炉煤气等富氢气体参与炼铁过程。在一定程度上能够通过加快炉料还原,减少碳排放,但由于该工艺是基于传统的高炉,焦炭的骨架作用无法被完全替代,氢气喷吹量存在极限值,一般认为高炉富氢还原的碳减排幅度可达10%-20%。

2、 气基直接还原竖炉

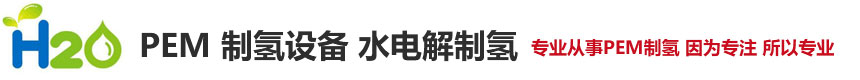

使用氢气与一氧化碳混合气体作为还原剂,将铁矿石转化为直接还原铁,再将其投入电炉进行进一步冶炼。氢气作为还原剂的加入使碳排放得到了有效控制,相较于富氢还原高炉,每吨二氧化碳排放量可减少50%以上。

氢冶金对氢气纯度的要求:

1、纯度要求

一般氢气纯度在99.9%-99.99%及以上,即3N-4N以上。高纯度的氢气可以保证还原反应的高效进行,减少杂质气体对反应的干扰,提高铁的回收率和产品质量。如果氢气纯度不足,可能会导致还原效率降低,还会影响产品质量。

2、杂质含量要求

含氧量应尽量低,一般要求控制在10ppm以下。氧气在高温下可能会与氢气发生反应,消耗氢气,降低氢气的有效利用率,同时还可能生成水蒸汽,增加反应体系中的水汽含量,影响反应的进行和产品质量。

其他杂质如二氧化碳、二氧化硫、硫化氢、水等杂质的含量也必须低于规定值。这些杂质可能会对冶金设备造成腐蚀,影响催化剂的活性和寿命,或者在金属中形成有害的夹杂物,降低金属的性能。

氢冶金的主要流程

来自电解水或者化石能源重整产生的氢气,经过加热之后,与经过破碎、筛选等工艺处理的铁矿石在特定的高温炉内发生还原反应,使氧化铁还原为单质铁,同时排出副产物。见下图: